聯系我們

安徽祥龍泵閥有限公司是國內專業致力于耐腐蝕泵、閥、管道等設備的開發與生產及銷售為一體的企業,是國內較早采用“氟塑料合金”制造泵閥的廠家之一,公司通過ISO9001國際質量體系認證,擁有30多年豐富的制造經驗、雄厚的技術力量、 完善的檢測手段、品種規格齊全、質量穩定可靠。

產品中心

首頁 > 產品中心 > HFM后吸式壓濾機泵 > HFM系列無泄漏耐腐耐磨泵

HFM系列無泄漏耐腐耐磨泵是一種新型的襯里型后吸式(軸密封位置與進液口同向)的耐腐耐磨泵。該泵是總結了普通耐腐耐磨泵,在運行時,密封容易泄漏的情況下開發的一種新型壓力輸送泵,其中應用五項創新技術(專利)。

產品用途

一. 本系列泵可輸送100℃溫度以內的各類腐蝕性和非腐蝕性清液和料漿或用作各類壓濾機加壓喂料用泵,例如:有色金屬的鋅、銅、鈷、鎳、錳等濕法冶煉工藝的壓濾機配用泵或工藝流程泵,礦山選礦、非金屬礦產加工(鈦白粉、高嶺土等)工藝中的漿體輸送泵,環保產業中的污泥、廢渣輸送泵,其它化工、染料、制藥、食品生產工藝中的壓濾泵或壓力輸送泵。

二. 長期逼壓運行(泵出口壓力高)輸送腐蝕性介質的崗位,如煙氣脫硫、大氣治理中的壓力噴淋泵、壓力沖洗泵等。

三. 其它泵輸送介質時,容易泄漏的崗位。

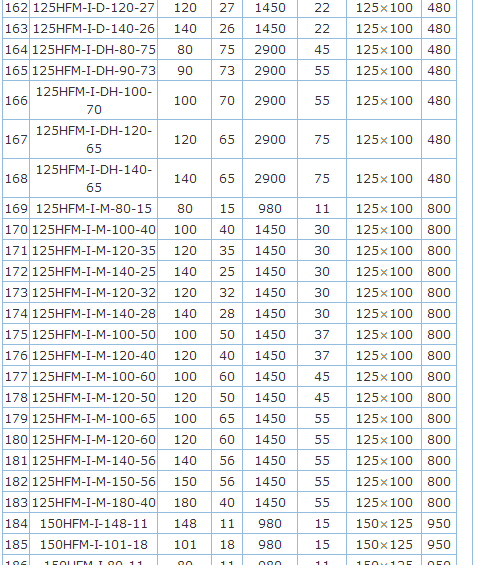

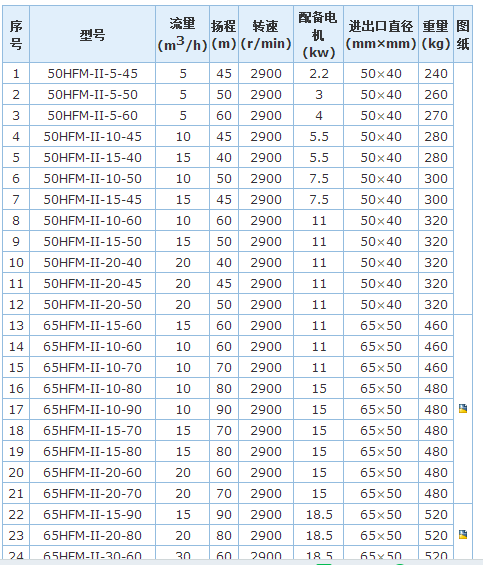

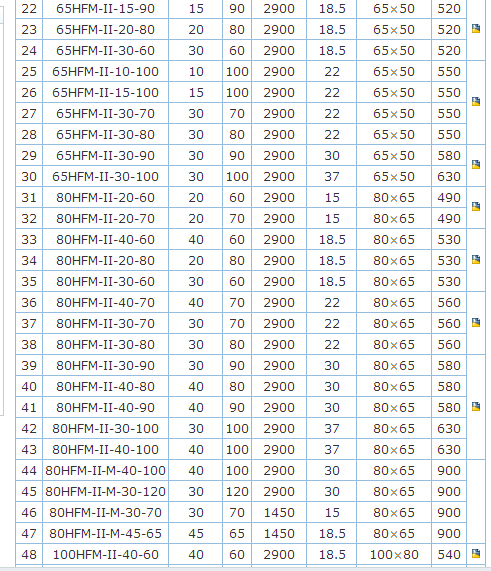

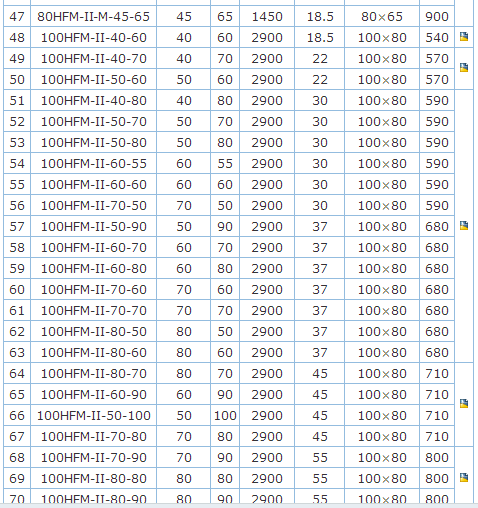

四. 該泵有單級和雙級二個系列,能滿足需要小流量高壓力輸送腐蝕性料漿的崗位。

不適用崗位:吸入口液體液位低于泵位置1.2m以下或吸入口負壓過大的崗位。

設計特點

一. 泵進液口在軸密封同向,軸密封處在負壓環境下,因此不會泄漏,克服了原有耐腐耐磨泵易損壞,軸密封易泄漏的固疾。

二. 應用范圍廣泛:該泵備有多種可以互換的襯里材料,可以適用各種化學性質的腐蝕性、磨蝕性清液和料漿的輸送,而且各種不同材料的備件互換性能好,用戶調整極為方便。

三. 運行費用低:其主要因素有二個,一是易損件泵蓋和吸入口等采用了分體式結構,設有獨立的耐腐耐磨易損件,更換方便,更為經濟。二是泵的密封不采用背葉輪減壓,節省了軸功率的消耗,節省了能源。

試運行前應先用手盤動聯軸器或軸,檢查轉向是否正確,運轉是否靈活,如盤不動或有異常聲音,應及時檢查,檢查時先從外部用手檢查聯軸器是否水平,從軸承座上的油鏡孔處查看潤滑油的位置是否在油鏡的中心線附近(太多應放掉一些,太少應加上一些),邊檢查邊盤動,如果問題依然存在,就要拆泵檢查(拆泵時請參照本說明書上的結構簡圖和拆裝程序),清理異物,并和本公司聯系協商解決方法。同時檢查外冷卻系統有無加冷卻水或加注(存)冷卻油。

8.1.2 開車步驟

a.將泵內灌滿液體

b.及時打開進口閥門(如進口閥門為單向止回閥,就不需要人工操作)

c.接通電源

d.再打開出口閥門

8.1.3 運行

運行中如有異常聲音,或有電機發熱等不正常情況出現時,也應停機檢查,檢查方法和步驟同8.1.1.

8.1.4 停機

a.先關閉出口處閥門

b.切斷電源,并及時關閉進口處閥門;(如進口閥門為單向止回閥,就不需要人工操作)。

8.1.5 維護

a.軸承座中應定期更換潤滑油(CD40#柴機油),一般以運行6個月為更換周期。加注潤滑油的油位以到油鏡中心線為好(見下圖)。油位太低起不到潤滑作用,太高軸功率消耗負荷增加。

a.軸承座中應定期更換潤滑油(CD40#柴機油),一般以運行6個月為更換周期。加注潤滑油的油位以到油鏡中心線為好(見下圖)。油位太低起不到潤滑作用,太高軸功率消耗負荷增加。

b.寒冷季節,停泵后若有結冰現象,應先接通密封處冷卻水,必要時可加熱水進去解凍,之后用手盤動聯軸器,直到運轉靈活,再按照啟動步驟開車。

c.有冷卻水裝置的泵,開車前應先接通冷卻水,泵正常運行時,可繼續接通,若條件不允許也可停掉,冷卻水的壓力控制在0.05MPa以下,自來水即可;

d.泵在關閉出口閥門時的運行稱為閉壓運行狀態,全塑泵或襯塑泵的閉壓運行時間應盡可能減短,常溫介質以不超過5分種為限,高溫介質最好不要超過2分種;

e.泵不能承受進出口管道的重量,進口管路越短越好,泵出口到閥門處的垂直高度應盡可能短;

f.保持電機上沒有水跡,防止電機受潮。

8.2 拆裝程序

8.2.1 HFM-I型單級泵的拆裝順序(參照結構簡圖)

a.松開軸承座17和泵殼9間的連接鏍栓,卸下泵殼9;

b.旋下鎖緊螺母2及防轉螺母5,卸下鎖緊螺母L墊7、華司6、葉輪8及葉輪墊10;

c.松開密封盒壓蓋24與吸入口三通16的連接螺栓,從軸承座17上取下后泵蓋13及吸入口三通16;

d.依此取下葉輪頂圈11、前軸套15、前軸套墊18、減壓副葉輪19、減壓副葉輪墊20、密封盒墊21、密封盒22、K形密封圈23、密封盒壓蓋24、后軸套一25、后軸套墊一26、后軸套二27、后軸套墊二28、擋酸片29;

e.松開前后軸承側蓋31、40的連接螺栓,即可拆下主軸35與其它配件。

8.2.2 HFM-II型雙級泵的拆裝順序(參照結構簡圖)

a.拆下泵殼7一級出口與前泵蓋1的聯管,松開前泵蓋1與泵殼的連接螺栓,卸下前泵蓋1;

b.旋下鎖緊螺母2及防轉螺母4,卸下鎖緊螺母L墊6、華司5、二級葉輪8、二級葉輪墊9;

c.松開泵殼7與軸承座20間的連接螺栓,卸下泵殼7;

d.拆下一級葉輪10、一級葉輪墊12;

e.松開密封盒壓蓋25與吸入口三通17的連接螺栓,從軸承座上取下后泵蓋15及吸入口三通17;

f.依此取下葉輪頂圈11、前軸套16、前軸套墊18、減壓副葉輪19、減壓副葉輪墊21、密封盒墊24、密封盒22、K形密封圈23、密封盒壓蓋25、后軸套一26、后軸套墊一27、后軸套二28、后軸套墊二30、擋酸片29;

g.松開前后軸承側蓋32、41的連接螺栓,即可拆下主軸36與其它配件。

8.2.3 安裝順序與拆卸順序相反,需要注意的是:

a.注意裝上各部件之間的墊床,不可遺漏;

b.重新安裝后,請執行8.1.1 運行前的檢查;

c.將葉輪拼帽拼緊后,檢查一下葉輪與泵殼之間的間隙,此間隙要求在2mm左右。

d.安裝好泵蓋后,檢查一下泵蓋與葉輪之間的間隙(從出口處往里看),此間隙應保證在2mm左右,高溫介質用泵,此間隙要求在3mm左右。

e.葉輪與泵殼之間的間隙達不到要求的,可通過增減葉輪與軸套之間的墊片來進行調整。

f.泵蓋與葉輪之間的間隙達不到要求的,可通過增減泵殼與泵蓋之間的墊片來進行調整。

| 故障 | 原因 | 解決方法 |

| 一、噪音大 |

①、泵軸器不同軸。 ②、聯軸器六角彈性塊磨損。 ③、進口管路太小,或進口閥門未先打開。 ④、出口閥門開啟太大。 ⑤、底腳鏍栓松動面底板不平整。 ⑥、軸承損壞引起。 ⑦、泵腔內有雜物或葉輪變形。 |

排除以上原因即可。 |

| 二、流量不足或壓力下降 |

①、進出口管路堵塞。 ②、吸入口管路過長、過細。 ③、泵吸入口有塑料紙等雜物。 ④、料的濃度過高。 ⑤、葉輪或泵蓋磨損.容積效率降低。 ⑥、電機缺相。 ⑦、電機反轉或轉速有誤。 ⑧、吸程太高。 ⑨、吸入口管路內漏氣。 |

查清以上原因,逐個排除。 |

| 三、密封停車的泄露 |

①、密封圈磨損。 ②、密封卷和軸套同軸度未調整到位。 ③、軸套開裂。 ④、泵殼、泵蓋和軸座之間連接時不平行,影響了 密封件心同軸度。 |

查清原因,逐個調整。 |

| 四、電機發熱 |

①、負載過大。 ②、電機軸承問題。 ③、泵主電聯軸器間隙太小。 |

①、調整電機功率。 ②、關小泵出口閥門。 ③、更換軸承。 ④、調整主電聯軸器間隙。 |

| 五、軸座發熱 |

①、軸承走外圈。 ②、軸承按裝不平整。 ③、軸座前后二孔不同軸。 ④、軸承座側蓋太緊不平衡。 ⑤、軸承質量問題。 |

查清原因,逐個調整。 |

| 六、聯軸器旋轉不靈活 |

①、軸承損壞。 ②、泵腔內葉輪和泵殼(蓋)間隙小卡住了。 ③、泵腔內有泥砂泥漿阻礙葉輪轉動。 ④、主電聯軸器間隙太小。 |

查清原因,逐個調整。 |